Nr art. 668726

Powłoka zgodna z wymogami ESD

Dane techniczne produktu

W stanie dostarczanym

Komponent A

Komponent B

Mieszanka

(DIN EN 51130:2014) R9 (stopień zasypania 10% błyszczyku Glimmer GHL 3/0) R10 (stopień zasypania 20% błyszcyku Glimmer GHL 3/0)

W stanie przereagowanym

W stanie przereagowanym

* Klasa testu ogniowego w określonych systemach (patrz raport z badania klasyfikacji ogniowej: Systemy przewodzące Remmers).

Podane wartości przedstawiają typowe właściwości produktu i nie stanowią obowiązującej specyfikacji produktu.

Zakres zastosowania

- Powłoka wylewana, przeznaczona do stosowania w strefach ochrony przed ESD

Właściwości

- Przewodzi ładunki elektryczne / spełnia wymogi ESD

- Przewodzenie pojermnościowe w systemie

- Wytrzymała mechanicznie i odporna chemicznie

- Test tolerancji z lakierami

- Nie zawiera soli stałych ani wodnych roztworów soli

- Nadaje się do jazdy podnośnikami ręcznymi oraz urządzeniami transportu poziomego

- W stanie przereagowanym produkt bezpieczny dla fizjologii człowieka

-

Przygotowanie do pracy

-

Wymagania wobec podłoża

Podłoże musi być nośne, stabilne wymiarowo, mocne, oczyszczone z luźnych części, pyłów, olejów, smarów, ścieru gumowego i innych substancji zmniejszających przyczepność.

Należy obowiązkowo stosować odpowiednie epoksydowe powłoki gruntujące, szpachlówki drapane lub zaprawy epoksydowe Remmers.

-

Przygotowania

Przed aplikacją należy uzyskać gładkie podłoże, na przykład poprzez nałożenie szpachlówki drapanej.

Szczegółowe dane zawarte są w instrukcjach technicznych dla poszczególnych produktów.

Zawsze należy stosować Epoxy Conductive (LE) jako warstwę poprzecznie przewodzącą zgodnie z aktualną Instrukcją Techniczną.

-

-

Przygotowanie

-

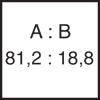

Pojemnik kombi

Do żywicy (składnik A) w całości dodać utwardzacz (składnik B).

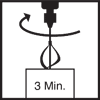

Następnie masę wymieszać za pomocą wolnoobrotowej mieszarki elektrycznej

(ok. 300 - 400 obr./min.).Należy mieszać przez co najmniej 3 minuty.

Smugi wskazują na niedostateczne wymieszanie materiału.

-

Sposób stosowania

-

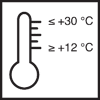

Wyższe temperatury z zasady powodują skrócenie, niższe - wydłużenie podanych czasów.

-

Narzędzia/czyszczenie

-

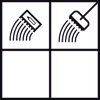

paca zębata, rakla zębata, mieszalnik, wałek kolczasty

-

Bliższe informacje zawarte są w katalogu narzędziowym Remmers.

Narzędzia i ewentualne zabrudzenia należy natychmiast, w stanie świeżym, czyścić rozcieńczalnikiem V 101.

Podczas czyszczenia należy zważać na zachowanie odpowiednich warunków bezpieczeństwa.

-

Przechowywanie/trwałość

-

W nienaruszonym oryginalnym opakowaniu, w miejscu chłodnym i suchyym, zabezpieczonym przed mrozem produkt można przechowywać przez co najmniej 12 miesięcy (komp. A) lub co najmniej 24 miesiące (komp. B).

-

Zużycie

-

Patrz rozdział "Przykłady zastosowań"

-

-

Przykłady zastosowań

-

Zastosowanie Stopień wypełnienia Selectmix 01/03 Zużycie spoiwa [kg/m²] Zużycie mieszanki [kg/m²] Sugerowana listwa zębata Zużycie na mm grubości warstwy [kg/m²] Powłoka ok. 1,1 mm niewypełnione 1,8 - nr 46 1,50 Wypełniona powłoka 1 : 0,3 min. 1,8 min. 2,4 nr 48 1,55 -

C

Materiał należy nanieść na przygotowaną powierzchnię i rozprowadzić za pomocą odpowiednich narzędzi, np. pacy lub rakli zębatej.

Następnie wykończyć za pomocą wałka kolczastego (metalowego).

(patrz tabela)

-

FC

Materiał należy nanieść na przygotowaną powierzchnię i rozprowadzić za pomocą odpowiednich narzędzi, np. pacy lub rakli zębatej.

Następnie wykończyć za pomocą wałka kolczastego (metalowego).

(patrz tabela)

-

BLFSL

Świeżą warstwę bazową obsypać nadmiarem odpowiedniego karbidku krzemu.

około 1,4 kg/m² spoiwa i

5 - 6 kg/m² Ceramix Conduct 04/08 -

HS

Materiał należy nanieść na przygotowaną powierzchnię, równomiernie rozprowadzić za pomocą ściągaczki gumowej, a następnie przewałkować wałkiem do epoksydów, wykonując ruchy skrzyżne.

około 0,6 – 0,7 kg/m² spoiwa

-

-

Wskazówki ogólne

-

Wszystkie podane wyżej wartości i zużycia zostały ustalone w warunkach laboratoryjnych (20 °C) dla wariantów standardowych. W warunkach placu budowy mogą wystąpić nieznaczne odchylenia tych wartości.

Przed wykonaniem powłoki należy sprawdzić i udokumentować poprawność działania połączeń.

Na powierzchniach ze sobą sąsiadujących należy stosować wyłącznie materiał z tej samej partii produkcyjnej (o tym samym numerze szarży), ponieważ inaczej mogą wystąpić nieznaczne wahania kolorystyki, połysku i struktury.

Ze względu na czarną warstwę przewodzącą nie należy stosować kolorów słabo kryjących.

W przypadku jasnych kolorów powłok zamykających ich zdolność krycia może być ograniczona ze względu na naturalny kolor granulatu wypełniającego.

Niska wilgotność powietrza może powodować podwyższenie oporu przewodzenia, a nierównomierne lub większe grubości warstw mogą spowodować nawet brak przewodzenia powłoki.

Przed sprawdzeniem wartości ESD zalecamy wyczyszczenie obuwia ESD, elektrod, a także powłoki podłogowej izopropanolem lub etanolem (95%) i odczekanie, aż odparuje.

W przypadku ewentualnego długotrwałego narażenia na wilgoć może pojawić się białe odbarwienie powierzchni. Nie ma to wpływu na właściwości techniczne powłoki.

Małe grubości warstw oraz niższe temperatury mogą mieć wpływ na wygląd powłoki.

Mechaniczne obciążenia ścierające prowadzą do powstania śladów ścierania na powierzchni powłoki.

Na powierzchniach obciążanych ruchem pojazdów wyposażonych w koła poliamidowe lub metalowe, a także narażonych a dynamiczne obciążenia punktowe może potencjalnie dochodzić do wzmożonego zużywania się powłoki.

Żywice epoksydowe poddane działaniu promieni UV i zjawisk pogodowych generalnie nie są kolorystycznie stabilne.

Naprawy powierzchni oraz dobudowywanie dalszych odcinków do istniejących już powłok prowadzą do powstania widocznych miejsc łączenia

Dalsze wskazówki na temat obróbki i pielęgnacji wymienionych produktów zawarto w odnoszących się do nich aktualnych instrukcjach technicznych, jak również w wytycznych firmy Remmers dotyczących układania systemów.

-

-

Informacja dotycząca utylizacji

-

Większe resztki produktu należy usunąć w oryginalnym opakowaniu, zgodnie z obowiązującymi przepisami. Całkowicie opróżnione opakowania przekazać do recyklingu. Nie usuwać ze strumieniem odpadów komunalnych. Nie dopuścić do przedostania się do kanalizacji.

-

-

Bezpieczeństwo/przepisy

-

Produkt przeznaczony wyłącznie dla profesjonalnych użytkowników!

Bliższe informacje na temat bezpieczeństwa podczas transportu, składowania i stosowania oraz na temat usuwania i ochrony środowiska znajdują się w aktualnej karcie charakterystyki produktu.

-