Nr art. 666526

Pigmentowana powłoka strukturalna, spełniająca wymogi ESD

Dane techniczne produktu

W stanie dostarczanym

Komponent A

Komponent B

Mieszanka

(DIN EN 51130:2014) R9

* Klasa odporności ogniowej w określonych systemach (patrz raport z badań klasyfikacji ogniowej: systemy przewodzące Remmers).

Podane wartości przedstawiają typowe właściwości produktu i nie stanowią obowiązującej specyfikacji produktu.

Zakres zastosowania

- Powloka strukturalna

Właściwości

- Przewodzi ładunki elektryczne / spełnia wymogi ESD

- Przewodzenie pojermnościowe w systemie

- Nie zawiera soli stałych ani wodnych roztworów soli

- Tworzy antypoślizgową powłokę

- Wytrzymałość mechaniczna

- Odporność chemiczna

- Test tolerancji z lakierami

- W stanie przereagowanym produkt bezpieczny dla fizjologii człowieka

-

Przygotowanie do pracy

-

Wymagania wobec podłoża

Podłoże musi być nośne, stabilne wymiarowo, mocne, oczyszczone z luźnych części, pyłów, olejów, smarów, ścieru gumowego i innych substancji zmniejszających przyczepność.

Należy obowiązkowo stosować odpowiednie epoksydowe powłoki gruntujące, szpachlówki drapane lub zaprawy epoksydowe Remmers.

-

Przygotowania

Przed aplikacją należy uzyskać gładkie podłoże, na przykład poprzez nałożenie szpachlówki drapanej.

Elementy uziemiające i taśmę miedzianą należy zakładać przed aplikacją powłoki posadzkowej, zależnie od wielkości pokrywanej powierzchni oraz jej kształtu. Należy zapewnić, aby żaden punkt powierzchni nie był oddalony od najbliższego punktu uziemiającego lub połączonej z nim taśmy miedzianej o więcej niż 10 m.

Szczegółowe dane zawarte są w instrukcjach technicznych dla poszczególnych produktów.

-

-

Przygotowanie

-

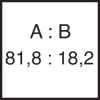

Pojemnik kombi

Do żywicy (składnik A) w całości dodać utwardzacz (składnik B).

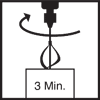

Następnie masę wymieszać za pomocą wolnoobrotowej mieszarki elektrycznej

(ok. 300 - 400 obr./min.).Mieszankę przelać do innego pojemnika i jeszcze raz dobrze wymieszać.

Należy mieszać przez co najmniej 3 minuty.

Smugi wskazują na niedostateczne wymieszanie materiału.

-

Sposób stosowania

-

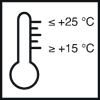

Wyższe temperatury z zasady powodują skrócenie, niższe - wydłużenie podanych czasów.

-

Narzędzia/czyszczenie

-

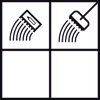

paca zębata, rakla zębata, odpowiedni wałek strukturalny, odpowiedni mieszalnik

-

Bliższe informacje zawarte są w katalogu narzędziowym Remmers.

Narzędzia i ewentualne zabrudzenia należy natychmiast, w stanie świeżym, czyścić rozcieńczalnikiem V 101.

Podczas czyszczenia należy zważać na zachowanie odpowiednich warunków bezpieczeństwa.

-

Przechowywanie/trwałość

-

W nienaruszonym oryginalnym opakowaniu, w miejscu chłodnym i suchyym, zabezpieczonym przed mrozem produkt można przechowywać przez co najmniej 12 miesięcy (komp. A) lub co najmniej 24 miesiące (komp. B).

-

Zużycie

-

Około 0,5 - 0,6 kg/m² spoiwa

-

-

Przykłady zastosowań

-

SC

Materiał należy nakładać równomiernie za pomocą pacy zębatej lub (w przypadku aplikacji pionowej) rakli zębatej (wyposażonej w listwę zębatą Remmers nr 22).

Nierównomierna aplikacja może prowadzić do powstania widocznych różnic strukturalnych i śladów wałka.

Po aplikacji świeży materiał jest intensywnie ponownie walcowany za pomocą teksturowanego wałka, w kierunku zgodnym z kierunkiem aplikacji. Aby ograniczyć ślady przyłożenia wałka itp., materiał jest następnie ponownie wałkowany w jednym kierunku, bez wywierania nacisku, na przykład za pomocą 50-centymetrowego wałka teksturującego.

ok. 0,5 - 0,6 kg/m² spoiwa

-

-

Wskazówki ogólne

-

Wszystkie podane wyżej wartości i zużycia zostały ustalone w warunkach laboratoryjnych (20 °C) dla wariantów standardowych. W warunkach placu budowy mogą wystąpić nieznaczne odchylenia tych wartości.

Na powierzchniach ze sobą sąsiadujących należy stosować wyłącznie materiał z tej samej partii produkcyjnej (o tym samym numerze szarży), ponieważ inaczej mogą wystąpić nieznaczne wahania kolorystyki, połysku i struktury.

Z doświadczenia wiadomo, że kolory słabo kryjące (np. żółty, czerwony lub pomarańczowy) mają charakter laserunkowy, w związku z czym niezbędne jest nałożenie dopasowanej kolorystycznie powłoki gruntującej.

Ostateczna struktura powierzchni jest silnie uzależniona od warunków panujących na placu budowy oraz sposobu prowadzenia robót, Dlatego struktura powierzchni nie jest objęta odowiedzialnością producenta za produkt.

Przed sprawdzeniem wartości ESD zalecamy wyczyszczenie obuwia ESD, elektrod, a także powłoki podłogowej izopropanolem lub etanolem (95%) i odczekanie, aż odparuje.

Małe grubości warstw oraz niższe temperatury mogą mieć wpływ na wygląd powłoki.

Z przyczyn systemowych i związanych z aplikacją podczas nadawania struktury tiksotropowemu materiałowi powłokowemu na skutek domieszek powietrza mogą powstawać pory, które podczas eksploatacji ulegać mogą zabrudzeniu.

Mechaniczne obciążenia ścierające prowadzą do powstania śladów ścierania na powierzchni powłoki.

Powłoka wytrzymuje jazdę pojazdami na gumowych kołach. Nie nadaje się do stosowania w miejscach, w których odbywa się ruch pojazdów na kołach poliamidowych i metalowych oraz w których występują punktowe obciążenia dynamiczne.

Żywice epoksydowe poddane działaniu promieni UV i zjawisk pogodowych generalnie nie są kolorystycznie stabilne.

Naprawy powierzchni oraz dobudowywanie dalszych odcinków do istniejących już powłok prowadzą do powstania widocznych miejsc łączenia

Z natury rzeczy w przypadku powłok antypoślizgowych należy się liczyć ze zwiększonymi nakładami na czyszczenie posadzek w porównaniu z posadzkami o gładkich powierzchniach: z reguły należy stosować szorowarki z miękkimi szczotkami.

Dalsze wskazówki na temat obróbki i pielęgnacji wymienionych produktów zawarto w odnoszących się do nich aktualnych instrukcjach technicznych, jak również w wytycznych firmy Remmers dotyczących układania systemów.

-

-

Informacja dotycząca utylizacji

-

Większe resztki produktu należy usunąć w oryginalnym opakowaniu, zgodnie z obowiązującymi przepisami. Całkowicie opróżnione opakowania przekazać do recyklingu. Nie usuwać ze strumieniem odpadów komunalnych. Nie dopuścić do przedostania się do kanalizacji.

-

-

Bezpieczeństwo/przepisy

-

Produkt przeznaczony wyłącznie dla profesjonalnych użytkowników!

Bliższe informacje na temat bezpieczeństwa podczas transportu, składowania i stosowania oraz na temat usuwania i ochrony środowiska znajdują się w aktualnej karcie charakterystyki produktu.

-