Nr art. 090511

Przezroczysta żywica epoksydowa uniwersalnego stosowania

Dane techniczne produktu

W stanie dostarczanym

Komponent A

Komponent B

Mieszanka

W stanie przereagowanym

W stanie przereagowanym

* zaprawa z żywicy epoksydowej 1 : 5 z piaskiem normowym

Podane wartości przedstawiają typowe właściwości produktu i nie stanowią obowiązującej specyfikacji produktu.

Zakres zastosowania

- Powłoka gruntująca, warstwa sczepna, warstwa wyrównawcza

- Do sporządzania wytrzymałych na ściskanie zapraw i powłok rozlewnych

- Warstwa bazowa w posadzkach zasypywanych

- Warstwa zamykająca w powłokach zasypywanych

Właściwości

- Wysoka wypełnialność

- Wytrzymałość mechaniczna

- Odporność chemiczna

- Dobra zdolność penetracji podłoża

- Materiał nie zawiera plastyfikatorów, nonylofenolu i alkilofenolu

- W stanie przereagowanym produkt bezpieczny dla fizjologii człowieka

- Jako nieobsypywana warstwa podkładowa pod powłoki poliuretanowe i epoksydowe Remmers

-

Przygotowanie do pracy

-

Wymagania wobec podłoża

Podłoże musi być nośne, stabilne wymiarowo, mocne, oczyszczone z luźnych części, pyłów, olejów, smarów, ścieru gumowego i innych substancji zmniejszających przyczepność.

Wytrzymałość podłoża na odrywanie musi wynosić średnio 1,5 N/mm² (najmniejsza wartość jednostkowa 1,0 N/mm²) a wytrzymałość na ściskanie co najmniej 25 N/mm².

Podłoża muszą osiągnąć wilgotność równowagi i być chronione także podczas eksploatacji przed oddziaływaniem wilgoci od spodu.

beton maks. 4 % wag. wilgoci jastrych cementowy maks. 4 % wag. wilgoci jastrych anhydrytowy maks. 0,3 % wag. wilgoci jastrych magnezytowy 2 - 4 % wag. wilgoci W jastrychach anhydrytowych i magnezytowych należy absolutnie wykluczyć wnikanie wilgoci z elementów budowli lub gruntu.

Generalnie w przypadku jastrychów magnezytowych i anhydrytowych zaleca się stosowanie systemów przepuszczających parę wodną.

-

Przygotowania

Podłoże należy przygotować odpowiednią metodą, np. śrutowania lub szlifowania tarczą diamentową w taki sposób, aby spełniało przedstawione wymagania.

Wyłomy i ubytki w podłożu należy wypełnić równo z powierzchnią używając systemów RM (Repair Mortar) lub zapraw epoksydowych firmy Remmers.

-

-

Przygotowanie

-

Pojemnik kombi

Do żywicy (składnik A) w całości dodać utwardzacz (składnik B).

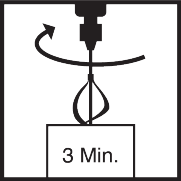

Następnie masę wymieszać za pomocą wolnoobrotowej mieszarki elektrycznej

(ok. 300 - 400 obr./min.).Mieszankę przelać do innego pojemnika i jeszcze raz dobrze wymieszać.

Należy mieszać przez co najmniej 3 minuty.

Smugi wskazują na niedostateczne wymieszanie materiału.

-

Sposób stosowania

-

Proces twardnienia można przyspieszyć poprzez dodanie ACC H. Wskazówki wykonawcze na ten temat dostępne na zamówienie!

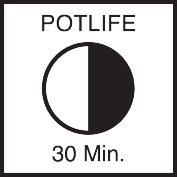

Wyższe temperatury z zasady powodują skrócenie, niższe - wydłużenie podanych czasów.

-

Narzędzia/czyszczenie

-

Paca stalowa gładka, paca ząbkowana, rakla gumowa, ściągaczka gumowa, wałek do epoksydów, wałek kolczasty, mieszarka lub mieszarka przeciwbieżna.

-

Bliższe informacje zawarte są w katalogu narzędziowym Remmers.

Narzędzia i ewentualne zabrudzenia należy natychmiast, w stanie świeżym, czyścić rozcieńczalnikiem V 101.

Podczas czyszczenia należy zważać na zachowanie odpowiednich warunków bezpieczeństwa.

-

Przechowywanie/trwałość

-

W zamkniętych oryginalnych opakowaniach, niezmieszane i nienarażone na działanie mrozu - co najmniej 24 miesiące.

-

Zużycie

-

Patrz rozdział "Przykłady zastosowań"

-

-

Przykłady zastosowań

-

IS

Materiał rozcieńczyć do 20% wag. rozcieńczalnikiem Verdünnung V 101, a następnie wylać do nasycenia na przygotowaną powierzchnię. Rozprowadzić za pomocą odpowiednich narzędzi, jak np. ściągaczka gumowa, a następnie wwałkować w podłoże za pomocą wałka do epoksydów.

W przypadkach szczególnych może być niezbędne nałożenie kilku warstw.

ok. 0,30 - 0,50 kg/m² spoiwa (zależnie od podłoża)

-

P

Materiał nanieść na powierzchnię do uzyskania stanu nasycenia. Rozprowadzić za pomocą odpowiedniego narzędzia, na przykład ściągaczki gumowej, a następnie przewałkować wałkiem do epoksydów w taki sposób, aby pory powierzchniowe podłoża zostały całkowicie wypełnione.

W przypadkach szczególnych może być niezbędne nałożenie kilku warstw.

ok. 0,30 - 0,50 kg/m² spoiwa (zależnie od podłoża)

-

LLRC

Materiał wypełniony w proporcji do 1:1,5 części wagowych nanieść na przygotowaną powierzchnię, rozprowadzić za pomocą odpowiedniej pacy i w razie potrzeby przewałkować wałkiem kolczastym.

Na każdy mm grubości warstwy: ok. 0,70 kg/m² spoiwa

i 1,05 kg/m² Selectmix 01/03 -

EM

Wypełniony w proporcji do 1:10 części wagowych rozprowadzić i wygładzić za pomocą pacy stalowej.

Na każdy mm grubości warstwy: ok. 0,2 kg/m² spoiwa

i 2,0 kg/m² Selectmix 25 -

BLFSL

Materiał wypełniony w proporcji do 1:1 części wagowych nanieść na przygotowaną powierzchnię, rozprowadzić za pomocą odpowiedniej pacy/rakli ząbkowanej i w razie potrzeby przewałkować wałkiem kolczastym.

Jeszcze świeżą warstwę bazową obsypać w nadmiarze suszonym piecowo piaskiem kwarcowym.

Po stwardnieniu powłoki niezwiązany nadmiar kruszywa należy usunąć.

Na każdy mm grubości warstwy powłoki bazowej:

ok. 0,85 kg/m² spoiwa

i 0,85 kg/m² Selectmix 01/03 -

HS

Materiał nanieść na przygotowana powierzchnię, rozprowadzić za pomocą odpowiedniej ściągaczki gumowej lub pacy stalowej gładkiej, a następnie przewałkować, wykonując skrzyżne ruchy wałkiem do epoksydów.

ok. 0,5 - 0,7 kg/m² spoiwa (zależnie od frakcji materiału użytego do zasypywania)

-

-

Wskazówki ogólne

-

Wszystkie wyżej wymienione wartości i zużycia określono w warunkach laboratoryjnych (20 °C) na standardowych odcieniach. Wartości uzyskane podczas stosowania na placu budowy mogą się nieznacznie różnić od podanych w instrukcji technicznej.

Warstwy gruntujące należy zawsze nakładać w taki sposób, aby wypełnić pory podłoża! W tym celu może być niezbędne powtórne gruntowanie lub zwiększenie zużycia materiału.

Na skutek zróżnicowanej chłonności podłoży mineralnych zaimpregnowane powierzchnie mogą mieć niejednolity wygląd. Materiał nie nadaje się do stosowania na powierzchniach, wobec których stawiane są podwyższone wymagania estetyczne.

Na powierzchniach ze sobą sąsiadujących należy stosować wyłącznie materiał z tej samej partii produkcyjnej (o tym samym numerze szarży), ponieważ inaczej mogą wystąpić nieznaczne wahania kolorystyki, połysku i struktury.

Powłoka wytrzymuje jazdę pojazdami na gumowych kołach. Nie nadaje się do stosowania w miejscach, w których odbywa się ruch pojazdów na kołach poliamidowych i metalowych oraz w których występują punktowe obciążenia dynamiczne.

Mechaniczne obciążenia ścierające prowadzą do powstania śladów ścierania na powierzchni powłoki.

Żywice epoksydowe poddane działaniu promieni UV i zjawisk pogodowych generalnie nie są kolorystycznie stabilne.

Dalsze wskazówki na temat obróbki i pielęgnacji wymienionych produktów zawarto w odnoszących się do nich aktualnych instrukcjach technicznych, jak również w wytycznych firmy Remmers dotyczących układania systemów.

-

-

Informacja dotycząca utylizacji

-

Większe resztki produktu należy usunąć w oryginalnym opakowaniu, zgodnie z obowiązującymi przepisami. Całkowicie opróżnione opakowania przekazać do recyklingu. Nie usuwać ze strumieniem odpadów komunalnych. Nie dopuścić do przedostania się do kanalizacji.

-

-

Bezpieczeństwo/przepisy

-

Produkt przeznaczony wyłącznie dla profesjonalnych użytkowników!

Bliższe informacje na temat bezpieczeństwa podczas transportu, składowania i stosowania oraz na temat usuwania i ochrony środowiska znajdują się w aktualnej karcie charakterystyki produktu.

-